Czas czytania: 35 min

Optymalizacja produkcji przy użyciu systemów informatycznych może znacząco zwiększyć wydajność, redukować koszty i usprawnić procesy w firmie. We współczesnym świecie wykorzystanie systemów informatycznych w przedsiębiorstwach produkcyjnych jest standardem. Pozostaje jednak pytanie: Jak efektywnie wykorzystywać różne dostępne rozwiązania, tak, by efekt dla przedsiębiorstwa był maksymalny?

Rozwiązania takie muszą mieć możliwość łatwego dostosowywania ich do zmieniających się wymagań rynku, zmiennej dostępności surowców czy wprowadzania nowych rozwiązań technologicznych w procesie produkcji.

W artykule poruszone zostaną zagadnienia opisujące sposoby, w jaki sposób systemy informatyczne mogą pomóc w optymalizacji produkcji i usprawnieniu procesów produkcyjnych.

System planowania zasobów przedsiębiorstwa (ERP 4FACTORY) to zaawansowane narzędzie informatyczne, które integruje różne dziedziny działalności firmy, takie jak produkcja, zaopatrzenie, finanse, sprzedaż i wiele innych. Dzięki temu, informacje są dostępne w czasie rzeczywistym, a decyzje podejmowane są na podstawie dokładnych danych. Wykorzystanie systemu ERP 4FACTORY do optymalizacji procesów produkcyjnych przedsiębiorstwa może przynieść wiele korzyści, które wpływają na efektywność, jakość i rentowność produkcji.

Integracja i dostęp do danych

Rozwiązanie ERP 4FACTORY integruje dane z różnych obszarów działalności firmy, umożliwiając dostęp do pełnej informacji w czasie rzeczywistym. Dzięki temu zarządzanie produkcją staje się bardziej spójne i skuteczne, a decyzje podejmowane są na podstawie aktualnych i dokładnych danych. Oprogramowanie ERP 4FACTORY nazywane jest bardzo często systemem centralnym lub sercem rozwiązań informatycznych i w przypadku integracji wielu systemów informatycznych dla produkcji, o których mowa w tym artykule – ERP 4FACTORY jest tym, który jest źródłem danych dla innych systemów.

Zarządzanie zapasami i surowcami

Rozwiązanie ERP 4FACTORY umożliwia monitorowanie poziomu zapasów surowców i materiałów potrzebnych do produkcji. System ERP 4FACTORY wykonuje kalkulację popytu (zapotrzebowania) i podaży (dostępności) każdego zdefiniowanego w systemie materiału, czy surowca. Popyt na składniki materiałowe i surowce wyliczany jest na podstawie utworzonych zleceń sprzedaży oraz listy składników zleceń produkcyjnych (a także na bazie zdefiniowanych struktur produkcyjnych każdego wyrobu i półwyrobu). Podaż to aktualnie dostępne na stoku magazynowym zapasy tychże materiałów i surowców z uwzględnieniem rezerwacji pod bieżącą i zaplanowaną produkcję oraz materiały i surowce „w drodze”, czyli ilości zamówione i potwierdzone przez dostawców. W przypadku wystąpienia niezgodności pomiędzy popytem i podażą pod względem ilości lub pod względem terminów, system może automatycznie generować odpowiednie komunikaty akcji mówiących jakie działania lub korekty do bieżącego planu zakupów należy wprowadzić lub też może automatycznie tworzyć zamówienia na podstawie ustalonych poziomów minimalnych, ilości zaokrąglenia i cenników. Rozwiązania te minimalizują ryzyko wystąpienia braków w magazynie i przestoju procesu produkcji.

Planowanie produkcji

ERP 4FACTORY umożliwia tworzenie planów produkcji opartych na dostępności zasobów, czasie realizacji i zapotrzebowaniu materiałowego. Analogicznie do rozwiązania dotyczącego materiałów i surowców tak samo system ERP 4FACTORY analizuje popyt i podaż dla każdego wyrobu gotowego i półproduktu. Popyt reprezentują zlecenia sprzedaży oraz lista składników zleceń produkcyjnych, a podaż to dostępne wyprodukowane wcześniej zapasy wyrobów i półwyrobów oraz zaplanowane i aktualnie realizowane zlecenia produkcyjne. System wykorzystuje informacje o strukturach materiałowych wyrobów i półwyrobów do przeliczenia wymaganych ilości oraz marszruty technologiczne w celu kalkulacji wymaganego czasu na poszczególnych zasobach produkcyjnych (maszynach, liniach produkcyjnych i gniazdach produkcyjnych). To pozwala na lepsze wykorzystanie mocy produkcyjnych, zminimalizowanie czasu przestoju i optymalne wykorzystanie personelu.

Dowiedz się więcej o rozwiązaniu ERP 4FACTORY

Monitorowanie i kontrola

Rozwiązanie ERP 4FACTORY pozwala na śledzenie postępu produkcji, wydajności maszyn, jakości produktów oraz czasu przestoju. Dane te można wprowadzać do systemu ERP 4FACTORY ręcznie lub zbierać informacje i dodatkowych modułów lub systemów zintegrowanych z ERP 4FACTORY. Informacja o aktualnym stanie realizacji planu jest kluczowa, zwłaszcza gdy występują opóźnienia w produkcji lub braki dostępności komponentów lub materiałów i konieczne jest podjęcie działań zaradczych. Nawet w przypadku braku wystąpienia jakichkolwiek zakłóceń, dzięki danym gromadzonym podczas realizacji setek zleceń produkcyjnych menedżerowie mogą identyfikować obszary wymagające ulepszenia i podejmować działania naprawcze w czasie rzeczywistym.

Synchronizacja łańcucha dostaw

System ERP 4FACTORY umożliwia lepszą synchronizację z dostawcami poprzez dostęp do informacji na temat zapotrzebowania na surowce i komponenty. Ponadto ERP 4FACTORY może obsługiwać również proces wywołań dostaw z kontraktu (call-off’y). Inne zalety, o których warto pamiętać to obsługa czasu dostawy (lead time) czy minimalna lub ekonomiczna ilość dostawy. Jest to zatem zestaw cech przypisanych do indeksów materiałowych i narzędzi wbudowanych w rozwiązanie ERP 4FACTORY, który pozwala na skrócenie czasu realizacji zamówień, automatyzację procesu, upraszcza kontrolę nad wszystkimi potrzebami i minimalizuje ryzyko wystąpienia braków materiałowych.

Optymalizacja kosztów produkcji

Dzięki lepszemu zarządzaniu zasobami, produkcją i procesami, ERP 4FACTORY może pomóc w identyfikacji obszarów, w których można zaoszczędzić koszty. Ponadto w systemie ERP 4FACTORY można przeprowadzać wiele różnych symulacji kosztów w oparciu o alternatywne składniki materiałowe, alternatywne technologii produkcji (inne procesy, zmodernizowane lub nowe maszyny). Może to obejmować minimalizację strat, efektywne wykorzystanie energii oraz optymalizację zużycia surowców.

Zarządzanie jakością

Rozwiązanie ERP 4FACTORY może pomóc w monitorowaniu jakości produktów poprzez rejestrację danych dotyczących kontroli jakości i testów. To umożliwia szybkie wykrywanie potencjalnych problemów jakościowych i podejmowanie działań korygujących.

Raportowanie i analiza

System ERP 4FACTORY generuje różnorodne raporty i analizy dotyczące produkcji, wydajności, kosztów i innych kluczowych wskaźników. Umożliwia to lepsze zrozumienie procesów produkcyjnych i podejmowanie strategicznych decyzji.

Podsumowując, system ERP 4FACTORY stanowi wszechstronne narzędzie do optymalizacji produkcji, umożliwiając kompleksowe zarządzanie i kontrolę nad różnymi aspektami produkcji. Dzięki integracji danych i automatyzacji procesów, przedsiębiorstwa mogą zwiększyć wydajność, obniżyć koszty i poprawić jakość swoich produktów.

Przeczytaj również: System ERP w firmie produkcyjnej – co powinieneś wiedzieć zanim się na niego zdecydujesz?

Systemy informatyczne: klasy MES, takie jak SFC 4FACTORY wraz z IOT 4FACTORY są kluczowymi narzędziami wykorzystywanymi do optymalizacji procesów produkcyjnych w miejscu pracy.

Oto kilka przykładów jak każdy z tych systemów może przyczynić się do usprawnienia procesów produkcji:

SFC 4FACTORY to rozwiązanie informatyczne, które zarządza i kontroluje procesami produkcyjnymi na poziomie maszyn produkcyjnych lub automatycznych linii produkcyjnych. System pomaga w efektywnym zarządzaniu operacjami produkcyjnymi. główne korzyści z wykorzystania SFC 4FACTORY to:

SFC 4FACTORY to narzędzie skupiające się na zarządzaniu operacjami i aktywnościami na poziomie hali produkcyjnej. Pomaga w usprawnieniu produkcji poprzez:

Wszystkie te systemy informatyczne mają na celu zwiększenie efektywności, jakości i wydajności procesów produkcyjnych poprzez lepsze zarządzanie, monitorowanie i analizę danych. Ich skuteczne wykorzystanie może przynieść znaczące korzyści dla przedsiębiorstwa, przyczyniając się do osiągnięcia konkurencyjnej przewagi na rynku.

Dowiedz się więcej o rozwiązaniu SFC 4FACTORYSystem planowania i harmonogramowania zaawansowanego (APS 4FACTORY) to oprogramowanie, które służy do poprawy jakości i poprawy efektywności procesów planowania i harmonogramowania procesów produkcyjnych. APS 4FACTORY wykorzystuje zaawansowane algorytmy matematyczne i obliczeniowe w celu generowania optymalnych planów produkcyjnych, harmonogramów i alokacji zasobów.

Rozwiązanie APS 4FACTORY jest szczególnie przydatne w środowiskach produkcyjnych charakteryzujących się złożonymi operacjami, zmiennością i dużą ilością danych do zarządzania. Poprzez zaawansowane algorytmy i analizę danych, APS 4FACTORY umożliwia przedsiębiorstwom osiągnięcie lepszej efektywności produkcji, zwiększenie elastyczności oraz poprawę reaktywności na zmienne warunki rynkowe.

Dowiedz się więcej o rozwiązaniu APS 4FACTORY

System zarządzania jakością (QMS 4FACTORY) to strukturalne i procesowe podejście do zarządzania jakością w firmie, które ma na celu zapewnienie spójności, zgodności i ciągłego doskonalenia procesów. QMS 4FACTORY może znacząco wspomóc produktywność poprzez:

W skrócie, QMS 4FACTORY pełni kluczową rolę w usprawnianiu procesów produkcyjnych poprzez zapewnienie spójności, jakości oraz ciągłego doskonalenia. Systematyczne wdrażanie i utrzymywanie QMS 4FACTORY może prowadzić do zwiększenia efektywności produkcji, redukcji błędów, minimalizacji przestojów oraz poprawy zadowolenia klientów.

Przeczytaj również: Transformacja cyfrowa przedsiębiorstw produkcyjnych – klucz do rozwoju i konkurencyjności

Systemy informatyczne wyposażone w zaawansowane narzędzia analizy danych i sztucznej inteligencji mogą pomóc w przewidywaniu popytu na produkty, optymalizacji planów produkcyjnych, optymalizacji zużycia surowców oraz optymalizacji procesów logistycznych. dzięki analizie danych można również identyfikować trendy, wzorce i możliwości usprawnień w procesach produkcyjnych. Wykorzystanie AI 4FACTORY w rozwiązaniach opisanych powyżej daje nam zupełnie nowe możliwości w procesie analizy danych i podejmowania szybkich informacji. Wykorzystanie systemów opartych o mechanizmy sztucznej inteligencji AI 4FACTORY w procesach optymalizacji produkcji będzie miało kluczowy wpływ na budowanie przewagi konkurencyjnej na rynku.

Wdrożenie odpowiednich systemów informatycznych pozwala na bardziej efektywne zarządzanie produkcją, zoptymalizowanie procesów i zwiększenie konkurencyjności firmy na rynku. Warto jednak pamiętać, że każda firma jest inna, dlatego należy dostosować rozwiązania informatyczne do indywidualnych potrzeb i wymagań każdej firmy.

Należy jednak pamiętać, że same systemy to jedynie narzędzia używane w konkretnych celach. Sam ich wybór i zakup to jedynie mała część prowadząca przedsiębiorstwo do sukcesu i przewagi konkurencyjnej na rynku. Najważniejszym elementem rozwiązania jest takie dopasowanie rozwiązań opartych o wiele rozwiązań informatycznych, by były one pomocne a nie uciążliwe, by efektywnie wspierały procesy związane z produkcją, a nie były miejscem zbierani masy niewykorzystanych danych. Każde wdrożenie, każdy projekt jest indywidualny i niepowtarzalny a rozwiązanie wypracowane z wykorzystaniem systemów informatycznych, bazujące na wiedzy o procesach i produktach użytkowników kluczowych oraz wiedzy i doświadczeniu wdrożeniowym konsultantów daje unikalne, zoptymalizowane rozwiązanie.

W roku 1750 rozpoczęła się „złota era pary” będąca główną siłą napędową rewolucji przemysłowej. To był czas przełomu i rewolucyjnych zmian w technologiach produkcyjnych, rozwoju społeczeństw i gospodarek poszczególnych krajów. Historia zatacza krąg i w chwili obecnej jesteśmy świadkami nowej „złotej ery sztucznej inteligencji”. Znamienne jest, że biorąc pod uwagę reputację pary w rewolucji, o której tradycyjnie mówi się, że trwała od 1750 r., przyjęcie pary było stosunkowo powolne. wiele uprzemysłowienia miało już miejsce, zanim energia parowa była powszechnie używana, a bez niej wiele się rozwijało i ulepszało. koszt był początkowo jednym czynnikiem powstrzymującym silniki, ponieważ przemysłowcy wykorzystywali inne źródła zasilania, aby obniżyć koszty rozruchu i uniknąć poważnego ryzyka. Niektórzy przemysłowcy mieli postawę konserwatywną, która powoli przerodziła się w parę. Co być może ważniejsze, pierwsze maszyny parowe były nieefektywne, zużywały dużo węgla i do prawidłowego działania wymagały dużych urządzeń produkcyjnych, podczas gdy większość przemysłu była niewielka. Potrzeba było czasu (do lat 30./40.), zanim ceny węgla spadły, a przemysł stał się na tyle duży, że potrzebował więcej energii.

Czyż nie brzmi to znajomo w kontekście tego co aktualnie dzieje się w polskim przemyśle w kontekście wdrożeń rozwiązań opartych o sztuczną inteligencję?

Każdego dnia firmy mierzą się coraz większą zmiennością otoczenia rynkowego, jego niestabilnością i zaburzeniami. Rozchwianie globalnej gospodarki to rezultat zdarzeń takich jak, konflikty międzynarodowe, zmiany w otoczeniu geopolitycznym, czy perturbacje wynikające ze zmiany klimatu.

Zmienność otoczenia gospodarczego będzie prawdopodobnie bardzo wysoka również w kolejnych latach, co będzie zmuszało firmy do maksymalnej elastyczności w budowaniu stabilnych i zdywersyfikowanych łańcuchów dostaw, jak również elastycznego planowania bieżącej produkcji.

Liderami rynku zostaną te firmy, które podejmą wysiłki i działania w zakresie zbudowania odpowiednich mechanizmów, narzędzi i zmian w organizacji, które pozwolą im się dostosować do fluktuującego otoczenia rynkowego. Głównym czynnikiem sukcesu tych działań będzie cyfrowa transformacja oraz wdrożenia odpowiednich narzędzi i technologii it ze sztuczną inteligencją na czele.

Przemysł 4.0 i koncepcja integracji cyfrowej odgrywają kluczową rolę w modernizacji firm produkcyjnych na całym świecie, w tym również w Polsce. Zgodnie z badaniami Radosława Miśkiewicza, Przemysł 4.0 stanowi podstawę dla głębszej integracji łańcucha wartości i przyczynia się do wzrostu konkurencyjności gospodarki poprzez zwiększenie efektywności operacyjnej i oszczędność zasobów. W Polsce transformacja cyfrowa obejmuje nowe technologie, takie jak uczenie maszynowe, sztuczna inteligencja, internet rzeczy, które wspierają optymalizację procesów produkcyjnych poprzez analizę danych i generowanie dynamicznych rekomendacji operacyjnych.

Na intensywnie rozwijającym się rynku technologii ICT w Polsce – dziewiątym co do wielkości w Europie – branża metalowa może liczyć na wiele korzyści z wdrożenia zaawansowanych rozwiązań opartych na sztucznej inteligencji.

Obecnie firmy produkcyjne przechodzą zdecydowaną transformację, stymulowaną przez nowe technologie, które umożliwiają im lepsze wykorzystanie zasobów, redukcję strat i optymalizację procesów. W obliczu Przemysłu 5.0 – czyli koncepcji łączącej człowieka i technologię w synergiczny, zrównoważony sposób – przedsiębiorstwa produkcyjne zyskują możliwość osiągania jeszcze większej wydajności i precyzji powtarzalności procesów.

Jednym z kluczowych narzędzi wspierających transformację przemysłu niewątpliwie jest Smart Advisor (SA 4FACTORY) – system inteligentnych rekomendacji stworzony z myślą o firmach produkcyjnych. opracowany przez zespół DSR 4FACTORY w ramach realizacji projektu Production Management Smart Advisor.

Smart Advisor, to narzędzie, które analizuje dane z maszyn w czasie rzeczywistym i generuje propozycje usprawnień procesów produkcyjnych. dzięki tej technologii, przedsiębiorstwa mogą lepiej zarządzać wydajnością maszyn, minimalizować przestoje i uzyskiwać lepszą jakość produktów, co bezpośrednio przekłada się na kluczowy wskaźnik efektywności – OEE (Overall Equipment Effectiveness).

W ramach budowy przez zespół DSR 4FACTORY narzędzia Smart Advisor, zastosowano technologię, która wyznacza nowe standardy w optymalizacji produkcji poprzez precyzyjne zarządzanie wskaźnikiem OEE, zgodnie z wytycznymi ISO 22400. Norma ta definiuje kluczowe wskaźniki efektywności produkcyjnej (KPI) dla zarządzania operacjami produkcyjnymi, w tym wspomnianego wcześniej OEE, który jest miarą ogólnej wydajności maszyn i procesów.

Norma ISO 22400 wyróżnia trzy komponenty składowe wskaźnika OEE:

1. Dostępność (availability) – mierzy czas, przez jaki maszyna jest gotowa do pracy względem zaplanowanego czasu produkcji.

2. Efektywność (performance) – odnosi się do prędkości działania maszyny względem jej maksymalnych możliwości operacyjnych.

3. Jakość (quality) – ocenia, jaka część produktów spełnia wymagane standardy jakościowe, eliminując wpływ braków i wad.

Zgodnie z założeniami koncepcji Przemysłu 5.0, Smart Advisor wdraża w produkcji koncepcję tweeting factory, która wykorzystuje krótkie, strukturalne wiadomości tekstowe generowane przez systemy IOT 4FACTORY, na podstawie danych generowanych w czasie rzeczywistym przez różne czujniki i sterowniki PLC (Programmable Logic Controller), rozmieszczone na hali produkcyjnej. Te „tweety” są analizowane przez zaawansowane algorytmy uczenia maszynowego, które przekształcają dane w użyteczne informacje dla operatorów. Taka analiza pozwala na precyzyjne monitorowanie i optymalizację wskaźników KPI w zgodzie z normą ISO 22400, zapewniając optymalną dostępność, wydajność oraz jakość produktów.

System Smart Advisor, dzięki algorytmom sztucznej inteligencji, uczy się zależności pomiędzy różnymi zdarzeniami produkcyjnymi, a wskaźnikami efektywności maszyn. W ten sposób system jest w stanie zarekomendować operatorom konkretne działania/nastawy, które wpłyną na poprawę wskaźnika OEE. Przykładowo, system może zasugerować obniżenie prędkości produkcyjnej w przypadku przewidywanego ryzyka awarii lub optymalizację ustawień maszyny, aby zwiększyć jakość wyrobów.

Smart Advisor składa się z kilku kluczowych modułów, które razem tworzą zintegrowane środowisko do monitorowania i optymalizacji kpi według standardu ISO 22400:

Moduł akwizycji danych – zbiera dane z czujników i automatyki, takich jak sterowniki PLC oraz rejestruje zmiany parametrów procesowych (np. temperatura, wibracje, pobór prądu) w czasie rzeczywistym. Dane te są analizowane pod kątem ich potencjalnego wpływu na wskaźniki OEE, dzięki czemu operatorzy mogą reagować natychmiast.

Moduł archiwizacji danych – przechowuje wszystkie dane procesowe i biznesowe pochodzące z systemów dziedzinowych oraz historię parametrów produkcji, umożliwiając pełne śledzenie zmian wskaźników KPI produktów, takich jak dostępność i efektywność. Ten moduł pozwala na identyfikację długoterminowych trendów i zależności, które mogą wspierać proces optymalizacji.

Moduł rekomendacji i optymalizacji – najważniejszy element Smart Advisor, wykorzystujący algorytmy uczenia maszynowego oraz sztucznej inteligencji do przewidywania przyszłych wartości KPI oraz do optymalizacji parametrów produkcyjnych. Rekomendacje dostarczane operatorom są oparte na analizie historycznych danych i bieżących odczytów z maszyn, a ich celem jest maksymalizacja efektywności mierzona przez OEE.

Moduł wizualizacji – przedstawia operatorom i menedżerom dane w formie łatwo przyswajalnych wykresów i wskaźników, pokazując m.in.: aktualny stan maszyny, poziom OEE oraz proponowane działania optymalizacyjne. Moduł ten umożliwia operatorom szybką reakcję na zalecenia systemu oraz śledzenie skutków wdrożonych zmian.

W Smart Advisor system rekomendacji przechodzi przez różne fazy dojrzałości w zależności od możliwości sterowania maszyną, od trybu półautomatycznego (gdzie rekomendacje muszą być zatwierdzane przez operatora) po tryb w pełni autonomiczny, w którym system automatycznie dostosowuje parametry procesowe. w pełni automatyczny tryb działania jest aktywowany po osiągnięciu odpowiedniej skuteczności rekomendacji, co oznacza, że system nauczył się optymalnych ustawień na podstawie dużej ilości danych historycznych. Takie podejście jest zgodne z założeniami Przemysłu 5.0, gdzie celem jest jak największe wsparcie człowieka przez zaawansowaną technologię przy jednoczesnym zachowaniu elastyczności dostosowania procesów do indywidualnych potrzeb.

Smart Advisor jest narzędziem wszechstronnym, którego głównym celem jest wsparcie operatorów i menedżerów produkcji w podejmowaniu decyzji na podstawie rzetelnych, analizowanych w czasie rzeczywistym danych. Główne funkcje systemu obejmują:

Rekomendacje optymalizacyjne: system analizuje dane historyczne i bieżące dotyczące parametrów pracy maszyn, wykorzystując zaawansowane algorytmy sztucznej inteligencji. dzięki temu generuje rekomendacje dotyczące ustawień maszyn, które mogą poprawić wydajność oraz zmniejszyć liczbę defektów.

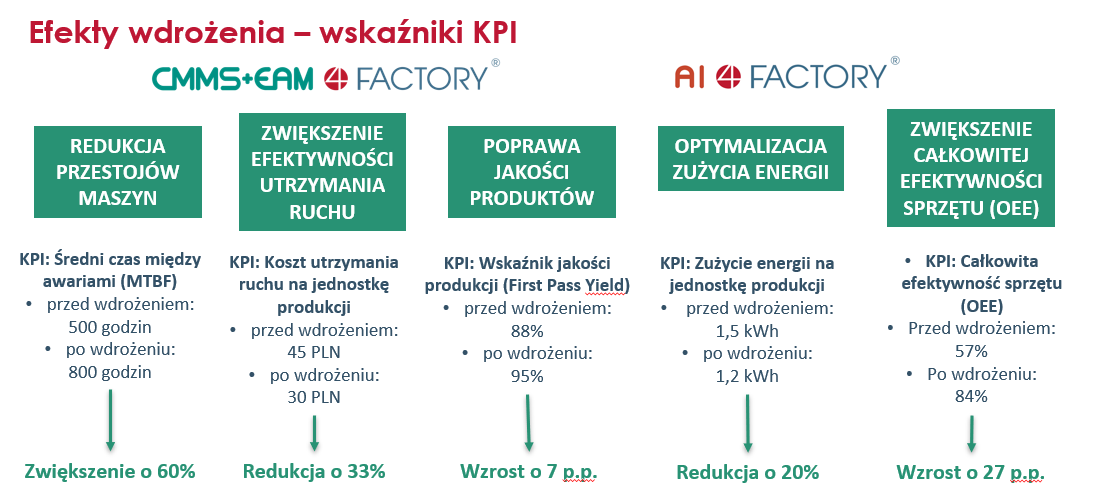

Predictive maintenance: predictive maintenance jest jednym z najważniejszych elementów Smart Advisor, umożliwiającym przewidywanie awarii maszyn. Dzięki monitorowaniu danych z maszyn i analizie wzorców działania, system może przewidzieć potencjalne problemy, co pozwala na ich zapobiegawcze usunięcie. Przykład: przedsiębiorstwo z branży motoryzacyjnej korzystające z rozwiązania Smart Advisor w trakcie realizacji projektu, odnotowało wzrost średniego czasu między awariami (MTBF – mean time between failures) z 500 do 800 godzin.

Anomaly detection: dzięki funkcji wykrywania anomalii, Smart Advisor może identyfikować nieprawidłowości, które mogą prowadzić do przestojów lub obniżenia jakości produktów. Operatorzy są ostrzegani w czasie rzeczywistym, co umożliwia szybkie działania korygujące.

Zarządzanie wiedzą: system gromadzi wiedzę o najlepszych praktykach ustawiania parametrów maszyn, a także o działaniach podjętych w przypadku awarii lub innych problemów. to cenne wsparcie z wykorzystaniem dla nowych operatorów, którzy mogą skorzystać z doświadczeń starszych kolegów dzięki generowanym automatycznie rekomendacjom, co skraca czas szkolenia i zwiększa powtarzalność procesu.

Wielkoseryjny producent wyrobów metalowych, dostawca pierwszego i drugiego rzędu dla branży samochodowej. Wytwarzający dziesiątki milionów części rocznie oraz obsługujący ponad 20 światowych rynków, który w ofercie posiada szeroką gamę elementów z rur, blach oraz taśm. specjalizujący się w produkcji elementów konstrukcji karoserii samochodowych, elementów konstrukcji siedzeń samochodowych, komponentów układów wydechowych, detali silników prądu stałego. Firma zdecydowała się na wdrożenie systemu smart advisor, aby zwiększyć efektywność operacyjną oraz zredukować przestoje.

Przed wdrożeniem systemu Smart Advisor fabryka zmagała się z wieloma wyzwaniami dotyczącymi dwóch kluczowych pras mechanicznych. Częste awarie maszyn powodowały nieplanowane przestoje, wpływając na obniżenie dostępności maszyn, co miało negatywny wpływ na wskaźnik OEE. Średni czas między awariami (MTBF) wynosił zaledwie 500 godzin, co generowało wysokie koszty napraw i przestojów produkcyjnych.

Problemem była także jakość produkcji – brak systemu monitorującego i optymalizującego ustawienia pras skutkował powstawaniem defektów. różnice w ustawieniach, zależne od doświadczenia operatorów, prowadziły do niepowtarzalności produktów. Konieczność przeróbek i utylizacji wadliwych wyrobów zwiększała koszty operacyjne.

Firma borykała się również z niską efektywnością operacyjną – maszyny pracowały na stałych parametrach, bez uwzględnienia bieżących warunków produkcji, co ograniczało ich pełny potencjał. Bez zaawansowanych narzędzi analitycznych nie można było dynamicznie dostosowywać parametrów maszyn, co negatywnie wpływało na wskaźnik efektywności w OEE.

Dodatkowo, częste przestoje i awarie znacząco zwiększały koszty utrzymania, gdyż konieczne były regularne konserwacje, a brak przewidywania awarii skutkował wymianą części na szeroką skalę. W efekcie firma ponosiła wysokie koszty eksploatacyjne, nie mając jednocześnie możliwości optymalizacji zasobów. Te wyzwania spowodowały, że firma zdecydowała się na wdrożenie smart advisor, by zwiększyć efektywność operacyjną, zoptymalizować koszty i poprawić wskaźnik OEE.

Firma produkcyjna z sektora metalowego zdecydowała się na wdrożenie systemu Smart Advisor, aby zwiększyć efektywność operacyjną oraz zredukować przestoje. Przed wdrożeniem systemu przedsiębiorstwo borykało się z następującymi wyzwaniami:

Niska dostępność maszyn: częste przestoje i awarie obniżały wskaźnik dostępności. Średni czas między awariami wynosił zaledwie 500 godzin, co wpływało na niską produktywność.

Problemy z jakością: nieprawidłowe ustawienia maszyn prowadziły do powstawania defektów produktów, co obniżało wskaźnik jakości i generowało dodatkowe koszty produkcji.

Wysokie koszty eksploatacyjne: nadmierne zużycie materiałów eksploatacyjnych, wynikające z nieodpowiednich parametrów pracy maszyn, podnosiło koszty operacyjne.

Implementacja systemu Smart Advisor w omawianej firmie przebiegała w kilku etapach:

Analiza przedwdrożeniowa: zespół projektowy przeprowadził szczegółową analizę danych historycznych dotyczących awarii, przestojów oraz jakości produktów. Zidentyfikowano kluczowe obszary wymagające optymalizacji.

Integracja z systemami klasy ERP oraz MES: Smart Advisor został zintegrowany z istniejącymi systemami ERP oraz MES firmy, co umożliwiło pełną automatyzację przepływu danych.

Szkolenie operatorów: operatorzy maszyn przeszli szkolenia, podczas których zapoznali się z interfejsem Smart Advisor oraz z metodologią interpretacji rekomendacji generowanych przez system.

Monitorowanie i optymalizacja: przez pierwsze miesiące od wdrożenia system był monitorowany i kalibrowany, aby zapewnić zgodność działania z założeniami oraz wprowadzić niezbędne korekty.

System Smart Advisor oferuje korzyści nie tylko w wymiarze operacyjnym, ale również organizacyjnym i strategicznym:

Według raportów rynkowych, technologie AI w przemyśle produkcyjnym, w tym metalowym, będą odgrywać coraz większą rolę. Przewiduje się, że wartość rynku rozwiązań AI w produkcji osiągnie 16,7 miliarda dolarów do 2027 roku, przy rocznym wzroście na poziomie 47,9%. Wzrost ten będzie napędzany przez rosnącą automatyzację, wykorzystanie Internetu rzeczy (IOT) oraz rozwój chmury obliczeniowej.

Zastosowanie Smart Advisora i podobnych rozwiązań pozwala firmom lepiej radzić sobie z wyzwaniami związanymi z dynamiką rynkową i niestabilnością łańcuchów dostaw. Dzięki technologii AI 4FACTORY firmy produkcyjne będą mogły bardziej efektywnie zarządzać zasobami i dostosowywać się do zmieniających się wymagań rynku.

System Smart Advisor stanowi znaczący krok ku przyszłości, zapewniając firmom przemysłowym możliwość optymalizacji procesów produkcyjnych i zwiększenia efektywności. Dzięki zaawansowanej technologii oraz AI przedsiębiorstwa mogą osiągnąć lepszy wskaźnik OEE, zmniejszyć koszty operacyjne oraz zwiększyć elastyczność i adaptacyjność produkcji.

Inwestycja w Smart Advisor nie tylko przynosi korzyści finansowe, ale także przyczynia się do zmniejszenia negatywnego wpływu na środowisko oraz poprawy warunków pracy operatorów. W obliczu rosnących wyzwań technologicznych i konkurencyjnych, wdrożenie Smart Advisor stanowi strategiczne posunięcie, które pozwoli firmom zyskać przewagę rynkową oraz zapewnić długofalowy rozwój.

Dodatkowym atutem jest fakt, że DSR 4FACTORY jest sprawdzonym pakietem rozwiązań technologicznych, które wspierają cyfrową transformację firm produkcyjnych. DSR 4FACTORY od ponad 20 lat buduje i rozwija, w ramach działu B+R (R&D), rozwiązania wspierające produkcję.

W ten sposób powstała też rodzina rozwiązań AI 4FACTORY – będących rozwiązaniem dla wszystkich, którzy chcą efektywniej produkować. Oparte na doświadczeniu ekspertów, alternatywa dla wielkich inwestycji. Pozwalające uzyskać inteligentne rekomendacje zmian poprzez przetwarzanie gromadzonych danych z zastosowaniem sztucznej inteligencji, dostępnej teraz także dla firm produkcyjnych. Wdrożenie odpowiednich możliwości sztucznej inteligencji połączonych z najnowszymi osiągnięciami naukowymi w obszarze planowania produkcji opartych o algorytmy ewolucyjne pozwalają na głęboką analizę danych i reakcję na wszelkie zaburzenia oraz zmiany w procesach produkcyjnych, w czasie zbliżonym do rzeczywistego. Daje to możliwość zespołom operacyjnym firm produkcyjnych zachować maksymalną równowagę pomiędzy wydajnością, a odpornością procesów na zmiany otoczenia.

Przedsiębiorstwa produkcyjne mogą tak dostosować swoje plany produkcyjne, by optymalnie zbilansować ryzyka i korzyści. W ten sposób DSR 4FACTORY dostarcza swoim klientom narzędzia, które nie tylko pozwalają im przetrwać i uodpornić się na zmienność otoczenia w nadchodzących trudnych czasach, ale są kluczowym czynnikiem budowy przewagi konkurencyjnej i ich sukcesu rynkowego.

„Orient Ekspress” napędzany sztuczną inteligencją już ruszył i pędzi z coraz większą prędkością. Wszystkie polskie firmy produkcyjne powinny zadać sobie pytanie: czy chcą do niego wsiąść i zająć miejsce wśród liderów i elit w świecie produkcji, czy też zostaną w miejscu gdzie aktualnie są, biernie obserwując jak się oddala?

W kontekście współczesnej transformacji przemysłu, kluczowe znaczenie ma optymalizacja procesów produkcji, która pozwala na lepsze zarządzanie zasobami i poprawę ogólnej efektywności. Wdrażanie rozwiązań opartych o automatyzację procesów umożliwia przedsiębiorstwom osiąganie wyższej powtarzalności i skrócenie cyklu produkcyjnego. Jednym z przejawów tych działań jest robotyzacja procesów produkcyjnych, która szczególnie w branżach o dużej skali produkcji stanowi istotny czynnik wzrostu produktywności.

Automatyzacja procesów produkcyjnych obejmuje nie tylko sterowanie maszynami, ale także integrację systemów informatycznych i analizę danych w czasie rzeczywistym. Wdrażanie takich rozwiązań pozwala na szybsze wykrywanie nieprawidłowości oraz podejmowanie działań korygujących. W tym kontekście, technologia optymalizacji produkcji staje się nieodzownym elementem strategii rozwoju firm produkcyjnych.

Nowoczesne technologie, takie jak Internet Rzeczy (IoT), uczenie maszynowe oraz systemy klasy ERP 4FACTORY, tworzą fundament dla ciągłej optymalizacji procesów. Wykorzystanie tych narzędzi umożliwia nie tylko zwiększenie dokładności w planowaniu, ale także przyczynia się do zmniejszenia liczby przestojów i poprawy jakości wyrobów gotowych. To wszystko prowadzi do trwałego zwiększenia wydajności produkcji oraz usprawnienia procesu produkcyjnego na każdym etapie jego realizacji.

W dobie rosnącej konkurencyjności rynkowej, narzędzia optymalizacji produkcji są nie tylko środkiem podnoszenia efektywności, ale także elementem przewagi strategicznej. Monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz szybkie reagowanie na zmieniające się warunki operacyjne to fundamenty nowoczesnego zarządzania produkcją. Jednocześnie, doskonalenie procesów produkcyjnych musi być traktowane jako proces ciągły, wpisany w kulturę organizacyjną przedsiębiorstwa.

Dowiedz się więcej o rozwiązaniach AI 4FACTORYOptymalizacja produkcji to proces ciągłego doskonalenia wszystkich aspektów operacyjnych w celu zwiększenia efektywności, skrócenia czasu produkcji oraz redukcji kosztów. Obejmuje zarówno podejścia organizacyjne, jak i zastosowanie nowoczesnych technologii informatycznych i automatyki przemysłowej.

Wdrożenie strategii optymalizacji procesów w firmie pozwala na identyfikację wąskich gardeł, poprawę komunikacji między działami oraz lepsze wykorzystanie danych analitycznych do podejmowania decyzji zarządczych.

W przedsiębiorstwie produkcyjnym optymalizacja obejmuje integrację systemów ERP, MES i APS, które wspólnie wspierają zarządzanie zasobami, planowanie operacyjne oraz monitoring postępów w czasie rzeczywistym.

Lean Management to podejście skoncentrowane na eliminacji marnotrawstwa i maksymalizacji wartości dla klienta. Do podstawowych narzędzi należą mapowanie strumienia wartości (VSM), standaryzacja pracy oraz wdrażanie systemów Kanban i Just-in-Time.

Usprawnienie procesów produkcyjnych można osiągnąć poprzez zastosowanie technik Six Sigma, analizę przyczyn źródłowych (RCA) oraz implementację automatyzacji na stanowiskach roboczych.

Zarządzanie jakością produktów obejmuje wdrażanie systemów QMS, monitorowanie parametrów krytycznych i prowadzenie audytów wewnętrznych. Stałe doskonalenie wpływa na zmniejszenie odrzutów i wzrost satysfakcji klientów.

Efektywne zarządzanie produkcją wymaga integracji danych z poziomu hali produkcyjnej, prognozowania popytu oraz bieżącego planowania i harmonogramowania zleceń. Kluczowe znaczenie ma tu system ERP (Enterprise Resource Planning).

Kaizen to filozofia małych, codziennych ulepszeń, angażująca wszystkich pracowników. Jej skuteczność wynika z systematycznego podejścia do doskonalenia i budowania kultury zaangażowania.

Metoda 5S polega na uporządkowaniu i standaryzacji środowiska pracy. Selekcja, systematyka, sprzątanie, standaryzacja i samodyscyplina wpływają na bezpieczeństwo, efektywność oraz redukcję strat.

Optymalizacja procesów produkcji oznacza dostosowanie technologii, harmonogramów i zasobów w celu uzyskania maksymalnej wydajności bez pogorszenia jakości produktów.

Analiza danych w czasie rzeczywistym oraz zaawansowane systemy monitorowania umożliwiają szybkie reagowanie na odchylenia, wspierając podejmowanie decyzji opartych na faktach.

Projektowanie układu linii produkcyjnej z uwzględnieniem przepływu materiałowego, ergonomii i czasu cyklu pracy pozwala na redukcję zbędnych ruchów oraz zwiększenie płynności operacyjnej.

Polega na wdrażaniu systemów wspierających decyzje, automatyzacji i mechanizmów predykcyjnych, które eliminują nieefektywności i stabilizują rytm produkcyjny.

Modelowanie procesów przy użyciu narzędzi BPMN lub cyfrowych bliźniaków umożliwia testowanie scenariuszy zmian i planowanie ich wpływu na wydajność operacyjną.

Poprzez integrację informacji z dostawcami, automatyzację wywołań oraz przewidywanie popytu można osiągnąć stabilność i elastyczność w zarządzaniu zapasami.

Innowacyjne podejścia, takie jak inteligentne rekomendacje oparte na AI czy wdrożenie algorytmów ewolucyjnych, umożliwiają elastyczne dostosowanie produkcji do zmiennych warunków rynkowych.

Reorganizacja obejmuje m.in. zmianę układu hali, przebiegu procesów, struktur organizacyjnych i zasad planowania – zawsze z celem zwiększenia wydajności i obniżenia kosztów.

Zarządzanie zdolnościami produkcyjnymi, pracą zmianową i czasem przezbrojeń pozwala w pełni wykorzystać dostępne maszyny, ludzi i materiały.

Nowoczesne systemy APS i MRP wspierają planowanie produkcji w dedykowanych modułach, uwzględniających zdolności produkcyjne i aktualne obciążenie stanowisk.

Robotyzacja pozwala na zwiększenie powtarzalności i precyzji przy jednoczesnym odciążeniu pracowników od zadań niebezpiecznych lub monotonnych.

Automatyzacja przyspiesza działania operacyjne, zmniejsza ryzyko błędów i wspiera standaryzację produkcji na dużą skalę.

Analiza procesów opiera się na mapowaniu przebiegu działań, identyfikacji wąskich gardeł i zbędnych operacji oraz pomiarze czasów cykli.

Zaawansowana analiza danych pozwala na wykrywanie trendów, przewidywanie przestojów i kontrolowanie jakości w oparciu o historyczne oraz bieżące informacje.

Metody takie jak SMED, TPM, Six Sigma czy Teoria Ograniczeń (TOC) są fundamentem podejścia do kompleksowej optymalizacji produkcji.

Systemy MES, SCADA oraz IoT umożliwiają bieżący nadzór nad maszynami i operacjami, co jest niezbędne dla zachowania jakości i terminowości.

Stała analiza i adaptacja procesów operacyjnych w odpowiedzi na dane z hali produkcyjnej prowadzi do zwiększenia efektywności i elastyczności przedsiębiorstwa.

Lean Manufacturing zakłada eliminację wszystkich form marnotrawstwa w procesach – od nadprodukcji po nadmierny transport czy zbędne zapasy.

Wśród głównych korzyści znajduje się redukcja kosztów, skrócenie czasu realizacji zleceń, poprawa jakości i wzrost elastyczności w reagowaniu na potrzeby rynku.

Do metod najczęściej stosowanych w praktyce należą: mapowanie procesów, analiza wartości dodanej, benchmarking oraz automatyzacja danych.

Udoskonalenia na poziomie pojedynczego stanowiska obejmują ergonomię, czas cyklu, lokalizację narzędzi oraz automatyzację mikrozadań.

Najlepsze wyniki przynoszą metody dostosowane do konkretnego środowiska produkcyjnego i wsparte analizą danych oraz zaangażowaniem zespołów operacyjnych.

Autorzy:

Rafał Sufin

Senior Consultant DSR 4FACTORY

Tomasz Cyroń

Business Solution Analyst DSR 4FACTORY

Sławomir Lasota

Senior Innovation Project Manager DSR 4FACTORY

Przeczytaj również:

Jak optymalizować fabrykę dzięki predictive maintenance?

Metoda SMED – jak skrócić czas przezbrojeń maszyn i urządzeń przy nowych wyzwaniach?

Co dalej z koncepcją Just in Time / Just in Sequence w branży motoryzacyjnej?