Jak można było zapobiec niedoborowi półprzewodników?

26 lipca 2021

Czy naprawdę uczymy się na błędach?

Brytyjski dziennik The Guardian stwierdził: „Przemysł technologiczny stoi w obliczu rosnącego niedoboru półprzewodników i innych zaawansowanych technologicznie komponentów w następstwie niepowodzenia w inwestowaniu w nowe zakłady produkcyjne podczas recesji, ostrzegli eksperci”. Czy brzmi to jak cytat, który czytamy w kółko w 2021 roku? Nie, ten cytat jest z artykułu opublikowanego w lipcu 2011 roku.

Jak to możliwe, że problem niedoboru półprzewodników mógł się powtórzyć? Dlaczego, branża motoryzacyjna, w której rozwiązywanie problemów jest codzienną praktyką, nie wdrożyła działań naprawczych i nie wykorzystała zdobytych doświadczeń? Patrząc na poprzedni kryzys, rzeczywiście wyciągnięto wnioski, a nawet dodano wymagania do motoryzacyjnych standardów zarządzania łańcuchem dostaw. Branża nie była jednak wystarczająco zdyscyplinowana w działaniach zapobiegawczych i zaniedbała wdrożenie odpowiednich działań naprawczych.

Dobra wiadomość jest taka, że według ankiety przeprowadzonej w kwietniu 2021 roku przez Automotive News Research & Data Center, 42% producentów samochodów i dostawców części twierdzi, że zmieni sposób zarządzania ryzykiem w łańcuchu dostaw ze względu na obecny, kolejny globalny niedobór mikrochipów. Niezbyt dobrą z kolei wiadomością jest to, że tylko 22% firm rozważa dodatkowe inwestycje w technologie informatyczne, które pomogłyby stworzyć wczesne sygnały ostrzegawcze o potencjalnych zagrożeniach zmian w łańcuchu dostaw.

Obecne niedobory półprzewodników zaczęły się na początku 2020 r., kiedy z powodu COVID-19 przerwane zostały łańcuchy dostaw i zamknięto montownie samochodów. Podczas gdy przemysł motoryzacyjny przestawał działać, inne sektory przemysłu, takie jak elektronika użytkowa, zwiększały swoje moce produkcyjne z powodu zamówień sprzętu do pracy zdalnej z domu. Producenci chipów zaczęli przenosić swoje moce produkcyjne do tych sektorów przemysłu, które najpilniej potrzebowały dostaw. Bardzo podobnie do kryzysu z lat 2008-2009 i ku zaskoczeniu analityków branżowych, popyt w branży motoryzacyjnej powrócił znacznie szybciej niż oczekiwano. W rezultacie producenci OEM (ang. Original Equipment Manufacturer) z branży motoryzacyjnej nie byli w stanie wystarczająco szybko zwiększyć zamówień i zaspokoić szybko rosnącego popytu. Według firmy konsultingowej AlixPartners, skutki obecnego niedoboru chipów półprzewodnikowych będą kosztować światowy przemysł motoryzacyjny 110 miliardów dolarów utraconych przychodów w 2021 roku. Jakie tym razem możemy wyciągnąć wnioski by trwale zapobiec zakłóceniom łańcucha dostaw na tak dużą skalę w przyszłości?

Oto trzy obszary, o które należy zadbać:

I. Zapewnienie, że podstawowe procesy łańcucha dostaw w organizacji są zdefiniowane, opisane i wdrożone:

Przyczyną niedoboru półprzewodników może być fakt, że dostawcy z branży motoryzacyjnej nie dysponują skutecznymi procesami zarządzania następującymi pięcioma zasadniczymi działaniami w łańcuchu dostaw:

- Zmienny popyt lub nieodpowiednie prognozowanie;

- Niewystarczające rozłożenie popytu w dół łańcucha dostaw;

- Nieodpowiednie czasy realizacji dla części krytycznych o długim czasie realizacji;

- Brak lub nieefektywny okresowy przegląd ocen dostawców pod kątem wymagań producentów;

- Niewystarczająca widoczność wielkości zapasów w całym łańcuchu dostaw.

Przecież branża motoryzacyjna już była wcześniej w tym miejscu i to naprawiała!

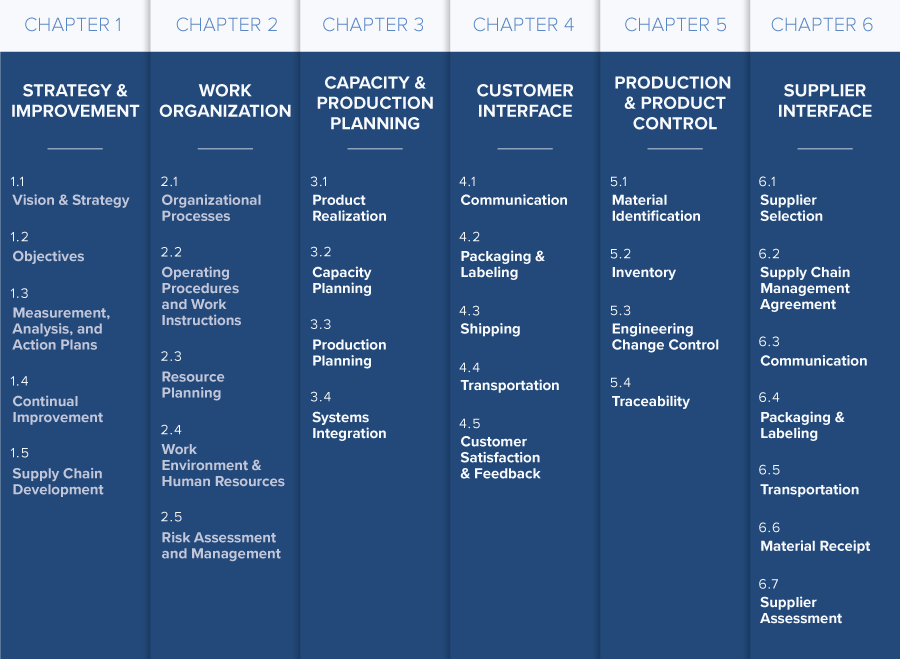

Standard stworzony przez organizacje AIAG i Odette International – Materials Management Operations Guideline/Logistic Evaluation (MMOG/LE) zapewnia firmom odpowiedni system zarządzania łańcuchem dostaw. Pierwsza wersja oceny MMOG/LE została wprowadzona w 2004 roku i obecnie jest już w piątej wersji. Poniżej przedstawiono treść zawartą w sześciu rozdziałach MMOG/LE (patrz rysunek 1).

Rysunek 1

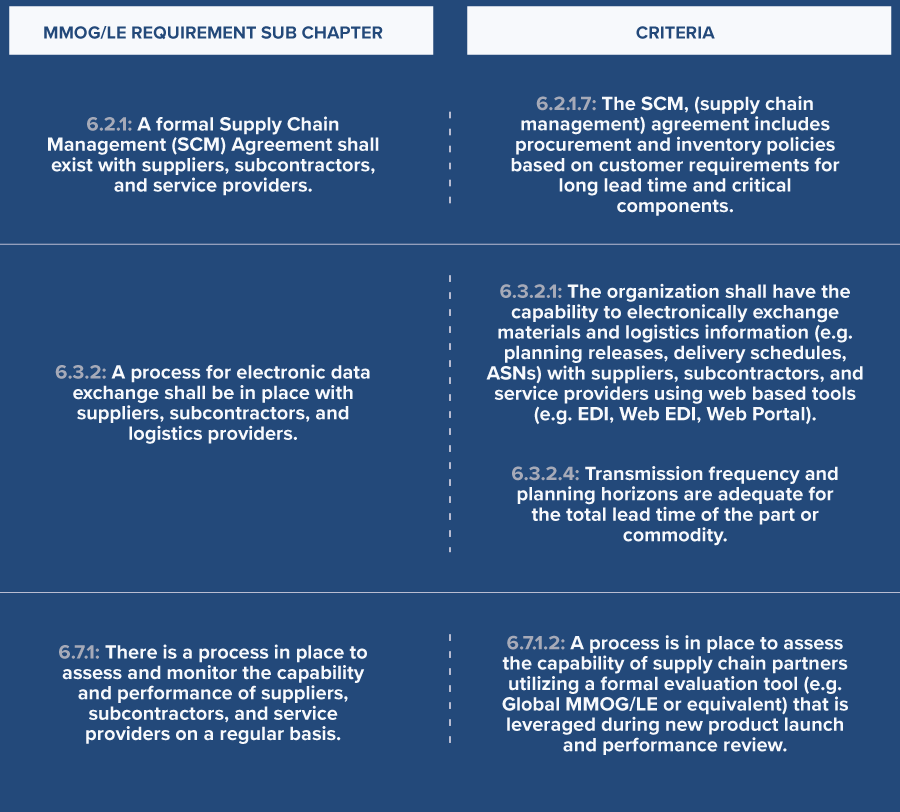

W najnowszej 5. wersji MMOG/LE dodano kryterium 6.2.1.7 (zob. rys. 2) w odpowiedzi na niedobory i zakłócenia, które wystąpiły w latach 2008-2009. Oprócz 6.2.1.7, Rozdział 6: Supplier Interface zaleca wdrożenie i udokumentowanie w procesie następujących dodatkowych wymagań:

Rysunek 2

Patrząc na te zalecenia MMOG/LE, branża motoryzacyjna z pewnością powinna była wiedzieć, że czas realizacji zamówień na elektronikę może wynosić 22 tygodnie lub więcej. Dostawcy Tier 1 powinni byli przekazywać 22-tygodniowe prognozy wielkości dostaw do dostawców Tier 2.

II. Okresowa ocena najważniejszych procesów łańcucha dostaw pod kątem najlepszych praktyk:

Kto w branży motoryzacyjnej sprawdzał skuteczność tych kluczowych procesów łańcucha dostaw? Według Deloitte, tylko 18% dyrektorów ds. zaopatrzenia twierdzi, że formalnie śledzi ryzyko związane z bazą bezpośrednich dostawców (Tier 1), a tylko 15% ma wgląd w ryzyko wykraczające poza tę bazę. Ponadto, według ankiety Automotive News, większość producentów i dostawców samochodów ma podobne poglądy na temat kontrolowania łańcucha dostaw. Badanie wykazało, że mniej niż połowa określa stan swojej bazy dostawców niższego rzędu jako ponadprzeciętny. Co więcej, 4 na 10 twierdzi, że ma niewielki lub żaden wgląd w trzecią warstwę swojej bazy dostawców (Tier 3).

Producenci OEM i organizacje Tier 1 powinni byli przeprowadzać coroczne/okresowe oceny, aby zweryfikować przestrzeganie przez poddostawców istotnych wymagań dotyczących procesów w łańcuchach dostaw. Działania te same w sobie mogły nie zapobiec całkowicie niedoborowi półprzewodników, ale z pewnością pomogłyby przemysłowi motoryzacyjnemu szybciej odzyskać zdolności produkcyjne.

Standard

MMOG/LE to model opisujący kompleksowe działania w łańcuchu dostaw, umożliwiający organizacjom samoocenę procesów w tym łańcuchu w oparciu o najlepsze praktyki branżowe. Jednak tylko nieliczni producenci OEM i dostawcy Tier 1 rutynowo przeprowadzają ocenę łańcucha dostaw przy użyciu kryteriów MMOG/LE. Wielu dostawców Tier 1, którzy nie stosują MMOG/LE jako narzędzia dla ich dostawców z Tier 2, często ma znacznie mniej solidny proces oceny łańcucha dostaw niż MMOG/LE, co jeszcze bardziej pogarsza sytuację.

Producenci samochodów konsekwentnie stosują coroczne wewnętrzne audyty swoich systemów zarządzania jakością (ang. Quality Management Systems)

, aby spełnić wymagania normy ISO 9001/IATF 16949 oraz innych norm specyficznych dla określonych wymagań motoryzacyjnych. Ocena istotnych procesów łańcucha dostaw powinna być również włączona do istniejących programów audytów wewnętrznych dostawców, aby zapewnić skuteczne wdrożenie i działanie tych procesów w oparciu o kryteria MMOG/LE. Dostawcy Tier 1, którzy nie przeprowadzają solidnych audytów łańcucha dostaw, powinni rozważyć przyjęcie MMOG/LE. AIAG i Odette oferują szkolenia na całym świecie dla organizacji, które chcą przeprowadzić solidną ocenę dostawców niższego szczebla. W Polsce szkolenia Global MMOG/LE w wersji 5 organizuje firma DSR S.A. więcej informacji

tutaj.

III. Wykorzystanie systemu ERP (ang. Enterprise Resource Planning) do zapewnienia ciągłej kontroli aktualnego stanu łańcucha dostaw i przewidywania potencjalnych przyszłych zakłóceń:

Jeśli spojrzymy na wymagania MMOG/LE już samo użytkowanie odpowiedniego oprogramowania ERP 4FACTORY powoduje, że zagrożenia mogą zostać zminimalizowane poprzez automatyzację istotnych procesów łańcucha dostaw. Powinno się dokładniej oceniać następujące kwestie:

- Czy brane są pod uwagę czasy realizacji dostaw i wykorzystywane w ERP podczas prognozowania popytu?

- Czy system zarządzania jakością przypomina organizacji o corocznym przeglądzie polityki/wymagań odbiorcy i podejmowaniu działań w celu wdrożenia tych wymagań w łańcuchu dostaw?

- Czy wykorzystywana jest funkcjonalność EDI (ang. Electronic Data Interchange) systemu ERP ze 100% dostawców, aby szybko przekazać informacje o popycie w dół do kolejnych dostawców?

- Czy istnieje zautomatyzowany system zarządzania jakością, który przypomina, że nadszedł czas na audyt/przegląd dostawców, śledzi wyniki audytów i w razie potrzeby wskazuje działania naprawcze dla dostawców bezpośrednio na portalu internetowym w celu zapewnienia szybkiej komunikacji?

Jeśli pojawi się odpowiedź „nie” na którekolwiek z powyższych pytań, to oznacza, że czas reakcji na jakiekolwiek zakłócenia będzie znacznie wydłużony, a nawet możliwe, że zagrożenie w ogóle nie zostanie wykryte.

Zapobieganie przyszłym zakłóceniom w łańcuchu dostaw samochodów

Wraz z przyspieszeniem rozwoju przemysłu motoryzacyjnego w kierunku wdrażania nowych technologii, w tym elektryfikacji i autonomicznej mobilności, będzie on nadal konkurować z innymi sektorami przemysłu o dostawy kluczowych komponentów technologicznych. Trzeba wyciągnąć wnioski z obecnych zakłóceń w łańcuchu dostaw, poprawiając przejrzystość oraz zarządzanie podstawowymi procesami, w przeciwnym razie branża motoryzacyjna znajdzie się ponownie w tego rodzaju kryzysie, i to z pewnością znacznie wcześniej, niż za dziesięć lat.

Autorzy:

Terry Onica, Director Automotive Vertical w QAD Inc.

oraz Cathy Fisher, Founder & President w Quistem, LLC.

tłumaczenie z języka angielskiego i redakcja tekstu DSR S.A.