PMSA – innowacyjne narzędzie dla firm produkcyjnych

22 października 2020

DSR tworzy innowacyjne w skali międzynarodowej narzędzie inteligentnej rekomendacji optymalnych zmian w procesach produkcyjnych – PMSA.

Główną potrzebą firm produkcyjnych jest ciągłe podnoszenie efektywności produkcji, co bezpośrednio przekłada się na wynik finansowy przedsiębiorstwa. DSR, rozumiejąc potrzeby rynku, nieustannie rozwija narzędzia informatyczne, których zastosowanie przekłada się na realne korzyści dla firm produkcyjnych.

Oferujemy firmom produkcyjnym bezpłatne korzystanie z innowacyjnego narzędzia monitorującego produkcję, które rekomenduje zmiany parametrów procesów produkcyjnych celem ich usprawnienia. Uczestnicy projektu nie płacą za sprzęt, oprogramowanie i usługi, a zyskują system pozwalający na ciągłą optymalizację procesu produkcyjnego w trakcie trwania projektu. Warunki przystąpienia do projektu opisane są poniżej.

Efektem realizacji projektu współfinansowanego z Funduszy Europejskich “Inteligentny Rozwój”

(PMSA) PRODUCTION MANAGEMENT SMART ADVISOR – INNOWACYJNE NARZĘDZIE INTELIGENTNEJ REKOMENDACJI ZMIAN W PROCESACH PRODUKCYJNYCH W CELU ICH OPTYMALIZACJI, WYKORZYSTUJĄCE TECHNIKI KOGNITYWNE WPISUJĄCE SIĘ W KONCEPCJĘ PRZEMYSŁU 5.0

będzie, innowacyjne w skali międzynarodowej, narzędzie inteligentnej rekomendacji zmian w procesach produkcyjnych w celu ich optymalizacji, wykorzystujące techniki kognitywne. Nowa metoda rekomendacji pozwoli na szeroki udział pracowników w podejmowaniu decyzji dotyczących sposobu działania, pozwalającego na ciągłą optymalizację procesu produkcyjnego. Opracowane narzędzie z jednej strony umożliwi pracownikom produkcyjnym (w tym operatorom maszyn) podejmowanie decyzji związanych z ich obszarem działania, a z drugiej strony pozwoli kadrze kierowniczej na weryfikację adekwatności i skuteczności decyzji optymalizacyjnych. Istotnym elementem narzędzia będzie możliwość prognozowania zatrzymań maszyn wraz ze wskazaniem czasu i prawdopodobieństwa ich wystąpienia. Pozwoli to na prowadzenie działań prewencyjnych zapobiegających niepożądanym postojom maszyn. Rozwiązanie to, w pełni współpracując z człowiekiem, wpisuje się w koncepcję Przemysłu 5.0, w którym to człowiek i maszyna pracują w pełnej synergii. Rozwiązanie nastawione będzie na zwiększenie efektywności w obszarach: jakość produktu, wykorzystanie parku maszynowego i tempo produkcji. Ocena efektywności realizowana będzie przy zastosowaniu kluczowych wskaźników wydajności KPI (Key Performance Indicator) zgodnych z ISO 22400. Nowa technologia umożliwi akwizycję i agregację danych z obszaru realizacji produkcji, w tym zgromadzonych w systemach klasy MES (Manufacturing Execution System) oraz CMMS (Computerised Maintenance Management Systems). Pozwoli to na analizę danych historycznych w celu automatycznej rekomendacji takich parametrów procesu produkcyjnego, które maksymalizują zyski przy jednoczesnej minimalizacji kosztu.

Przeczytaj również: Fazy zasady Pareto i metodologia w harmonogramowaniu produkcji

Proste warunki przystąpienia firm produkcyjnych do projektu PMSA

- Wskazanie min. 5 procesów produkcyjnych, na których prowadzone będą testy.

- Wskazanie min. 5 elementów ulegających awarii i zatrzymujących proces produkcyjny, dla których uruchomiony zostanie Predictive Maintenance w celu przewidywania wystąpienia awarii.

Generowanie spersonalizowanych rekomendacji w obszarze optymalizacji produkcji

Do tej pory metody rekomendacji stosowano przede wszystkim w obszarze handlu detalicznego oraz e-commerce. Literatura opisuje także inne możliwości zastosowania narzędzi rekomendacji, również w obszarach zarządzania produkcją takich jak:

- wsparcie procesu konfiguracji produktu

- wsparcie procesu konfiguracji linii produkcyjnej

- działanie i skalowanie usług IoT

Niemniej jednak, rozwiązania tego typu do tej pory nie były stosowane w kierunku optymalizacji procesów produkcyjnych prowadzących do wzrostu efektywności produkcji. Proponowane narzędzie rekomendacji bazować będzie na wiedzy uzyskanej poprzez agregację danych historycznych dotyczących parametrów pracy środowiska produkcyjnego oraz wartości wskaźników KPI w oparciu o normę ISO 22400. Na tej podstawie, użytkownik końcowy (kierownik produkcji, brygadzista, operator, technolog, dział utrzymania ruchu) uzyskiwać będzie sugestie dotyczące zmiany wartości określonych parametrów produkcyjnych, które doprowadzą do wzrostu efektywności produkcji. Co więcej, opracowane narzędzie rekomendacji umożliwiać będzie uzyskiwanie sugestii dotyczących poprawy efektywności procesu produkcyjnego w sposób spersonalizowany. Oznacza to, że poszczególne grupy użytkowników, a nawet poszczególni użytkownicy będą mogli uzyskiwać rekomendacje zmian tylko takich parametrów, które znajdują się w obszarze ich zainteresowania. Dodatkowo w pierwszej kolejności proponowane będą takie zmiany, które odpowiadają preferencjom danych użytkowników. Te wszystkie cechy sprawią, że narzędzie rekomendacji znajdzie zastosowanie również u pracowników niższego szczebla wspierając ich w podejmowaniu decyzji w ich zakresie obowiązków, co ściśle wiąże się z założeniami metody zarządzania Total Productive Maintenance (TPM).

Proponowana nowa koncepcja optymalizacji procesu produkcyjnego z wykorzystaniem metod rekomendacji posiada istotne przewagi nad obecnie stosowanymi metodami optymalizacji wielokryterialnej:

- analiza preferencji użytkownika wynikających z jego stanowiska (np. kierownik, operator maszyny, technolog) pozwoli na generowanie spersonalizowanych propozycji usprawnień w obrębie zainteresowania danego użytkownika,

- analiza częstości stosowania danej rekomendacji pozwoli na określenie preferencji użytkownika na podstawie stosowania rekomendacji określonego typu (np. polepszających jakość), co w konsekwencji pozwoli na priorytetowanie rekomendacji i przedstawianie ich w postaci listy rankingowej,

- możliwość uzyskania rozwiązań pośrednich – nieoptymalnych, ale również znacząco polepszających efektywność produkcji.

Powyższe cechy pozwolą na automatyczną adaptację metody bazując na zachowaniu użytkowników, co umożliwi jej zastosowanie nawet gdy nie jesteśmy w stanie określić wszystkich kryteriów, co dyskwalifikuje możliwość stosowania metod optymalizacji wielokryterialnej. Techniki kognitywne pozwolą na pełną interakcję z użytkownikiem, uwzględnienie jego preferencji oraz analizę podejmowanych przez niego decyzji, co zdecydowanie zwiększy atrakcyjność narzędzia oraz umożliwi jego wykorzystanie przez pracowników niższego szczebla. Zastosowanie metod rekomendacji do optymalizacji procesów produkcyjnych zdecydowanie zredukuje czas potrzebny na wdrożenie rozwiązania optymalizacji w stosunku do metod optymalizacji wielokryterialnej. Dzięki temu będzie można objąć optymalizacją więcej procesów produkcyjnych przy jednoczesnej redukcji kosztów wdrożenia. Dodatkowo, proponowana metoda optymalizować będzie proces produkcyjny w sposób ciągły, w czasie zbliżonym do rzeczywistego.

Przeczytaj również: Zastosowanie zaawansowanych systemów informatycznych w branży farmaceutycznej

Autorska metoda predykcyjna i prognostyczna (przewidywanie zdarzeń i prognozowanie skutków zmian i zamierzonych działań)

W ramach opracowanej metody wprowadzona zostanie innowacja polegająca na dostarczeniu dodatkowych informacji dotyczących:

- przewidywanego efektu dokonania, sugerowanej przez narzędzie rekomendacji, zmiany w procesie produkcyjnym,

- przewidywanego czasu wystąpienia zatrzymania procesu produkcyjnego z powodu awarii wraz z określeniem prawdopodobieństwa tego zdarzenia.

Prognozowanie skutków zastosowania rekomendacji będzie zdecydowaną nowością w skali międzynarodowej w obszarze znanych i stosowanych metod rekomendacji. W trakcie badań przemysłowych wykorzystane zostaną metody z dziedziny sztucznej inteligencji w celu prognozy wartości wskaźników KPI po wprowadzeniu rekomendacji oraz predykcji czasu i prawdopodobieństwa wystąpienia awarii. Proponowana autorska metoda predykcyjna i prognostyczna, poprzez analizę danych historycznych, posiada istotne przewagi nad obecnie stosowanymi narzędziami z grupy Predictive Maintenance (PdM), takie jak:

- prognoza okresu czasowego w jakim nastąpi awaria,

- wskazanie prawdopodobieństwa z jakim wystąpi awaria,

Wskazane funkcje umożliwią nadanie określonych priorytetów poszczególnym rekomendacjom z grupy prac konserwacyjnych, co umożliwi znacznie efektywniejsze planowanie zadań prewencyjnych w dziale utrzymania ruchu.

Przeczytaj również: Rozwiązywanie konfliktów w zespole

Inteligentny asystent użytkownika

Nowością rezultatów projektu będzie możliwość interakcji z narzędziem, przy wykorzystaniu języka naturalnego, w celu uzyskania informacji o aktualnym stanie procesu produkcyjnego oraz sugerowanych zmianach. W wyniku realizacji projektu powstanie innowacyjne narzędzie wspierające zarządzanie w obszarze produkcji, ukierunkowane na podejmowanie decyzji wpływających bezpośrednio na prognozowany wzrost efektywności produkcji w trzech obszarach: jakości produktu, wykorzystania maszyn oraz tempa produkcji.

Główne korzyści z udziału w projekcie PMSA

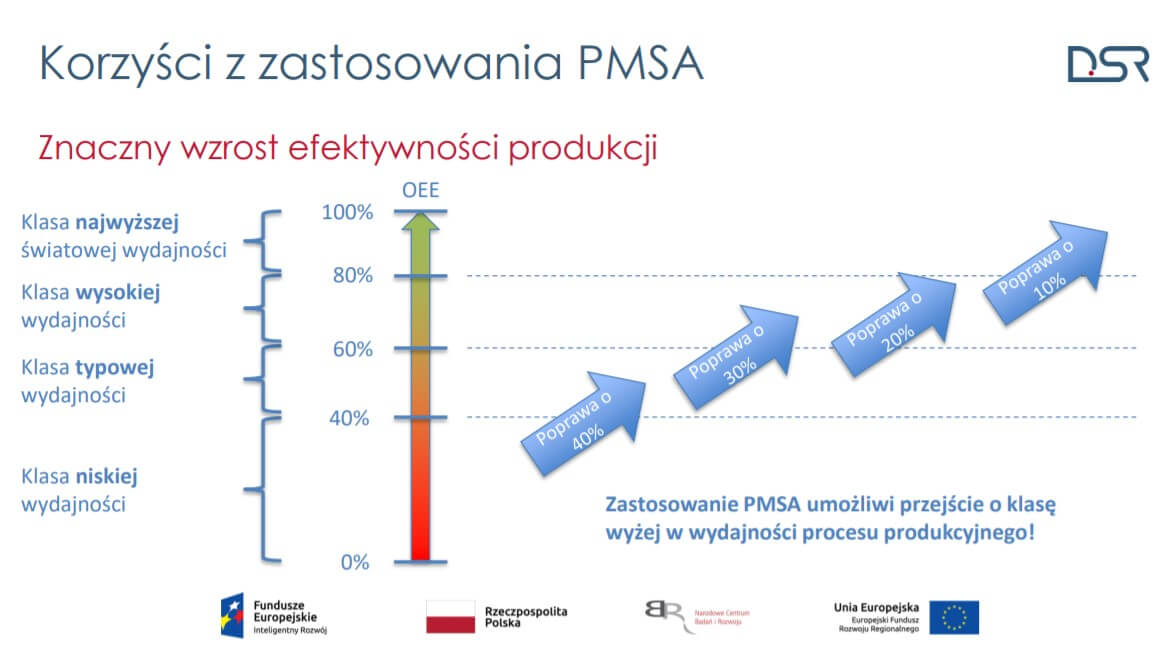

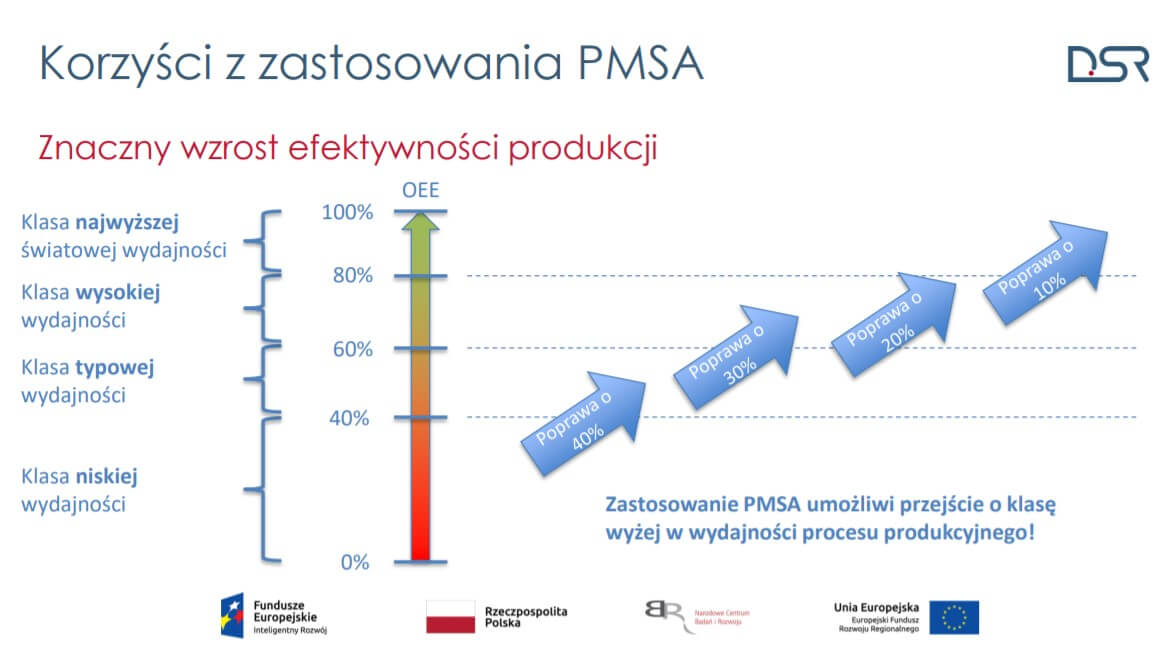

Znaczny wzrost efektywności produkcji

Zastosowanie nowatorskiego narzędzia doprowadzi do znacznego wzrostu efektywności produkcji. Procesy produkcyjne objęte testami uzyskają wydajność o klasę wyższą niż ich wydajność bazowa przed rozpoczęciem testu. Zgodnie z Lean Management zakłada się, że procesy produkcyjne uzyskujące OEE mniejsze niż 40% są w grupie słabej wydajności. Procesy produkcyjne uzyskujące OEE do 60% są w grupie typowej wydajności, a procesy uzyskujące OEE na poziomie 80-85% są na najwyższym na świecie poziomie wydajności produkcji.

Dwukrotny spadek awaryjności maszyn

Zastosowanie autorskiej metody predykcji wystąpienia awarii, zużycia narzędzi oraz zużycia materiałów eksploatacyjnych, pozwoli w znacznym stopniu wyeliminować sytuacje prowadzące do nieplanowanego i bardzo kosztownego zatrzymania procesu produkcyjnego. Metody analityczne wskazywać będą przewidywany czas i prawdopodobieństwo takiego zdarzenia, co pozwoli na zaplanowanie odpowiednich działań prewencyjnych Działu Utrzymania Ruchu.

Liczba firm uczestników projektu jest ograniczona o wyborze może więc decydować kolejność zgłoszeń.