Łańcuch dostaw Automotive Supply Chain a standard MMOG/LE

15 listopada 2022

MMOG/LE wersja 6 – zapowiedzi ekspertów Automotive Supply Chain

Procesy zarządzania łańcuchem dostaw (ang. Supply Chain Management – SCM ) w przemyśle motoryzacyjnym nigdy nie stoją w miejscu. Aby zapewnić, że narzędzie oceny nadal spełnia najnowsze osiągnięcia i najnowsze trendy w SCM oraz jest dostosowane do organizacji przyszłości, katalog kryteriów audytowych jest weryfikowany co 3 lata.

Zespół autorski (AIAG/Odette oraz przedstawiciele OEM-ów i dostawców Tier-1) pracując obecnie nad wersją 6 standardu zdefiniował główne osie jego rozwoju:

- Wdrożenia procesów oceny SCM u poddostawców (Tier-2 oraz kolejnych poziomów w globalnym Supply Chain).

- Przyspieszenie transformacji cyfrowej.

- Poprawa planowania zdolności produkcyjnej.

- Podnoszenie świadomości na temat społecznej odpowiedzialności biznesu (CSR).

- Zwiększenie gotowości do zarządzania w kryzysie.

- Wzmocnienie cyberbezpieczeństwa (ochrony sieci informatycznych, urządzeń, programów i danych przed atakami, uszkodzeniami lub nieautoryzowanym dostępem).

Konieczność integracji procesów jakości i łańcucha dostaw

Biorąc pod uwagę zakłócenia ostatnich lat, które mają krytyczny wpływ na realizację dostaw w branży motoryzacyjnej oraz kosztują producentów miliony w utraconej produkcji i sprzedaży, jasne jest, że kwestie zaopatrzenia wymagają takiego samego poziomu uwagi, jak bezpieczeństwo i jakość pojazdów. Konieczne jest przejście na bardziej zdyscyplinowany łańcuch dostaw, zwłaszcza, że branża nadal boryka się z coraz większymi zakłóceniami w globalnym łańcuchu dostaw (m.in. pandemie, niedobory części, ryzyko geopolityczne) oraz transformacją na technologie pojazdów elektrycznych i autonomicznych. U wielu producentów w branży automotive obszary jakości i łańcucha dostaw działają jako odrębne silosy. Prowadzi to do nieoptymalnych wyników firmy, a także zaburzenia funkcjonowania łańcucha dostaw w całej branży motoryzacyjnej.

Na przykład, gdy producent OEM składa skargę dotyczącą wydajności dostaw części, skarga ta zazwyczaj trafia do działów jakości dostawcy, która jednak często nie ma niezbędnych kompetencji do prowadzenia dochodzeń w sprawie problemów związanych z łańcuchem dostaw i procesami logistycznymi w przedsiębiorstwie. Gdy skarga przechodzi do działów łańcucha dostaw, brak dobrze zdefiniowanych procesów dostaw i związanej z nimi wiedzy specjalistycznej w zakresie rozwiązywania problemów uniemożliwia systemowe dochodzenie działań naprawczych. W rezultacie wiele problemów wydajności dostaw poddostawców jest rozwiązywanych za pomocą doraźnego podejścia do rozwiązywania problemów „znajdź, napraw”, co nie prowadzi do identyfikacji systemowej przyczyny źródła błędu i wdrożenia rozwiązań systemowych. W wyniku tego problemy z wydajnością dostawy stale się powtarzają.

Plan działania dla branży Automotive

Potrzeba zajęcia się systemowymi przyczynami słabych wyników łańcucha dostaw i zaradzenia im jest pilnym priorytetem dla przemysłu motoryzacyjnego. W tym celu proponowany jest pięcioetapowy plan poprawy:

Krok 1: Identyfikacja podstawowych procesów łańcucha dostaw w branży motoryzacyjnej.

Krok 2: Ocena aktualnych kompetencji w zakresie łańcucha dostaw.

Krok 3: Tworzenie standardów/wytycznych branżowych i szkoleń w celu rozwijania kompetencji w zakresie łańcucha dostaw.

Krok 4: Promowanie organizacyjnego przyjęcia modelu operacyjnego skoncentrowanego na łańcuchu dostaw.

Krok 5: Wykorzystanie zaawansowanych technologii do automatyzacji i integracji procesów łańcucha dostaw w celu poprawy wydajności dostawców.

Przegląd MMOG/LE i IATF 16949 oraz weryfikacja koncepcji

Kluczem do przyszłego sukcesu łańcucha dostaw w branży motoryzacyjnej jest identyfikacja i zarządzanie procesami niezbędnymi do zrównoważonej wydajności dostaw. Kompleksowy przegląd MMOG/LE w wersji 5 i IATF 16949, dokonany przez organizacje AIAG/Odette oraz przedstawicieli OEM/Tier-1, zidentyfikował 24 kluczowe procesy w pięciu obszarach, które wpływają na wydajność łańcucha dostaw w branży motoryzacyjnej.

Business Planning:

- SC objectives

- Risk assessment

- Contingency plans

- Advanced SC technology

- Corporate responsibility

- Supply base map

Program Planning:

- Customer requirements review

- Customer communication

- Product realization

- Service parts planning

- Capacity planning

- Constraints management

- Packaging design

Operational Planning:

- Supply chain process lead times

- Production scheduling

- Manpower evaluation

- Production batch/lot size & throughput times

Operational Control:

- Procedures & work instructions

- Electronic data

- Container management

- Storage

- Transportation documentation

Performance:

- Supplier performance

- Continual improvement

Ponieważ producenci OEM mierzą wydajność dostawców w oparciu o terminowość dostaw, a także jakość produktu, jedną z opcji standaryzacji i wdrożenia tych podstawowych procesów w całym łańcuchu dostaw w branży motoryzacyjnej może być polepszenie istniejących standardów branżowych za pomocą analizy tych 24 kluczowych procesów. Identyfikacja podstawowych procesów łańcucha dostaw prowadzi również do lepszej kontroli ich wydajności poprzez monitorowanie kluczowych ich wskaźników. Typowe wskaźniki KPI dostaw, takie jak terminowa dostawa i przypadki frachtu premium, reprezentują wyniki procesów w miejscach połączeń – między producentami OEM a dostawcami Tier 1, pomiędzy dostawcami Tier 1 i Tier 2 itd. Nie dają one jednak wglądu w to, które procesy łańcucha dostaw nie funkcjonują skutecznie. Wspólna publikacja ODETTE i AIAG z maja 2020 r. zawiera ogólne zalecenie dotyczące znormalizowanych wskaźników wydajności łańcucha dostaw (związanych z zarządzaniem materiałami i logistyką) dla dostawców części produkcyjnych i serwisowych. Przyjęcie w całej branży zalecanych wskaźników KPI łańcucha dostaw zachęciłoby dostawców motoryzacyjnych do definiowania, mierzenia i optymalizacji procesów wewnętrznych, które przyczyniają się do tych wskaźników wynikowych.

Tworzenie standardów branżowych oraz szkoleń w celu oceny i rozwijania kompetencji SCM

Firmy w całym łańcuchu dostaw w branży motoryzacyjnej mogą wykorzystać również MMOG/LE do oceny podstawowych kompetencji i określenia potrzeb szkoleniowych dla nowych pracowników przydzielanych do działań związanych z łańcuchem dostaw. Wytyczne i szkolenia dotyczące kluczowych procesów jakościowych (np. podstawowych narzędzi motoryzacyjnych) są dostępne już od kilkudziesięciu lat, co prowadzi do poprawy jakości i bezpieczeństwa pojazdów. Zapewnienie podobnych wytycznych i możliwości szkoleniowych dla podstawowych procesów łańcucha dostaw poszerzy wiedzę na temat zarządzania łańcuchem dostaw w całej branży motoryzacyjnej i poprawi wydajność dostaw poddostawców.

Ustanowienie struktury organizacyjnej skoncentrowanej na łańcuchu dostaw

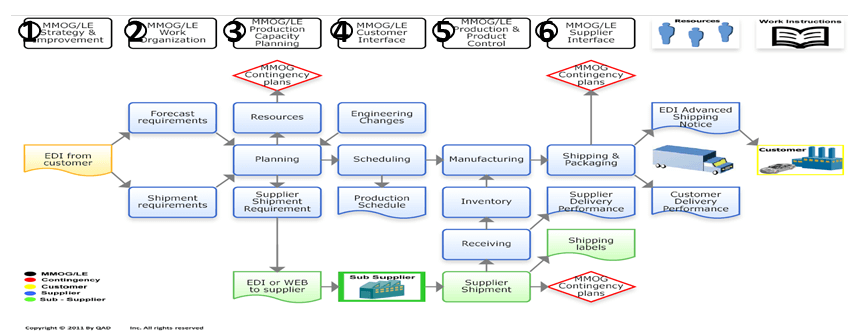

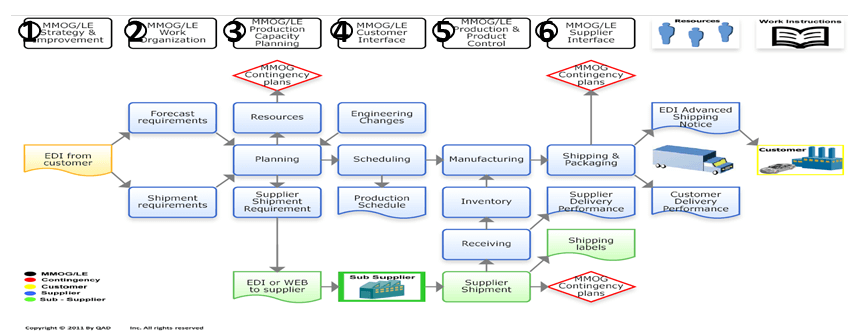

Historycznie przemysł motoryzacyjny był skoncentrowany na produkcji, do tego stopnia, że procesy produkcyjne są postrzegane jako jedyne działania o wartości dodanej w branży. Wraz z transformacją motoryzacji w stronę automobilności i bardziej skoncentrowanym na konsumencie modelu biznesowym, producenci samochodów muszą ponownie przemyśleć swoją strukturę organizacyjną i miejsce, w którym wartość biznesowa jest naprawdę tworzona. Model procesu zarządzania łańcuchem dostaw MMOG/LE (zob. rysunek) odzwierciedla związek typowych funkcji łańcucha dostaw w kontekście operacji produkcyjnych. Model ten (używany w wersji 5 MMOG/LE) stanowi dla organizacji punkt startu do zapewnienia integracji zarządzania łańcuchem dostaw z ich ogólną strukturą biznesową.

Wykorzystanie zaawansowanych technologii do automatyzacji i integracji procesów łańcucha dostaw

Pierwszym krokiem w automatyzacji podstawowych procesów łańcucha dostaw jest wdrożenie oprogramowania ERP służącego do efektywnego planowania i zarządzania całym podstawowym łańcuchem dostaw, produkcją, usługami, finansami i innymi procesami organizacji. ERP synchronizuje raportowanie i automatyzację, eliminując potrzebę utrzymywania oddzielnych baz danych i arkuszy kalkulacyjnych, które muszą być ręcznie łączone w celu generowania raportów i / lub przeprowadzania analizy danych w celu podejmowania decyzji biznesowych w czasie rzeczywistym. Platforma ERP pozwala organizacjom szybko dostosowywać się do zmieniających się warunków biznesowych i wykorzystywać zaawansowane technologie (takie jak data lakes, artificial intelligence, machine learning, robotic process automation, connected IoT devices). Zapewnia to zgodność procesów biznesowych z jednoczesnym wczesnym ostrzeganiem w stale zmieniającym się środowisku biznesowym. Pozwala również organizacjom rozszerzyć funkcjonalność ERP za pomocą dodatkowych aplikacji, aby dostosować się do zmian warunków biznesowych branży. W organizacji skoncentrowanej na łańcuchu dostaw platforma ERP w chmurze (ERP in Cloud) zapewnia pełną widoczność całego łańcucha dostaw organizacji poprzez integrację oraz automatyzację procesów jakości i dostaw z klientami/ dostawcami, a także rozszerzanie krytycznych informacji na partnerów łańcucha dostaw za pośrednictwem portalu. Przykładowo, stosując możliwości uczenia maszynowego, platforma ERP w chmurze może uniknąć kosztownych zakłóceń, przewidując, a następnie ostrzegając, gdy maszyna wymaga naprawy, dostawca lub prognoza klienta jest niedokładna. Wbudowane w platformę narzędzia analityczne i KPI zapewniają organizacji wgląd w biznes w czasie rzeczywistym w celu lepszego podejmowania decyzji, co prowadzi do poprawy wydajności łańcucha dostaw i zmniejszenia całkowitych kosztów. Po usunięciu ręcznych procesów i zastąpieniu ich systemem ERP opartym na platformie, dane mogą być łatwo i proaktywnie analizowane w całym przedsiębiorstwie. W tym momencie dane dotyczące jakości i łańcucha dostaw mogą być wykorzystane do rozpoczęcia cyfrowej transformacji organizacji.

Autor:

Jarosław Jaśkiewicz

Automotive Project Manager DSR S.A.

Przeczytaj także:

Dlaczego harmonogramowanie jest tak krytyczne?

Szkolenie dla branży motoryzacyjnej Global MMOG/LE wg najnowszej wersji