Czas czytania: 11 min

Kontrola jakości w produkcji to nieodłączny element zarządzania jakością, pozwalający osiągnąć produkcję wysokiej jakości wyrobów oraz usatysfakcjonowanie klienta. Współczesne firmy przykładają ogromną wagę do tego, by proces produkcyjny przebiegał zgodnie ze standardami jakości, a odpowiednia kontrola jakości pomaga eliminować wady na różnych etapach.

Poniższy artykuł stanowi omówienie wytycznych dotyczących kontroli jakości, rodzaju kontroli, metod kontroli jakości i innych podstaw kontroli jakości.

Wytyczne kontroli jakości określają zakres, częstotliwość i sposób na poszczególne kontrole jakości w przedsiębiorstwie. Ich celem jest zapewnienie jakości wytwarzanych produktów poprzez wczesne wykrywanie niezgodności. Definiowanie kontroli jakości wymaga dostosowania do charakteru branży, potrzeb rynku oraz systemu kontroli jakości przyjętego w danej organizacji.

Zapytaj o rozwiązanie QMS 4FACTORY dla Twojej firmy

Rodzaje kontroli jakości można podzielić m.in. na:

Bez względu na formę, kontrola jakości definiowana jest jako istotny element kontroli jakości w procesie przemysłowym.

Sterowanie jakością (inaczej sterowanie kontrolą jakości) to zapewnienie, że proces produkcyjny przebiega zgodnie z założonymi normami i standardami jakości. Często stosuje się w tym celu system zarządzania jakością (np. ISO 9001), który umożliwia ciągła kontrola jakości kluczowych parametrów.

Rola kontroli jakości w przedsiębiorstwie to kluczowy element gdzie kontrola jakości odnosi się zarówno do wymagań klientów, jak i wewnętrznych norm produkcji. Prawidłowa kontrola jakości pozwala spełnić wymagania rynku i jakość gotowych wyrobów na wysokim poziomie.

Aby odpowiednia kontrola jakości była możliwa, firmy wdrażają systemy zarządzania kontrolą jakości oraz rozbudowane systemy jakości. Taki system kontroli jakości może obejmować procedury weryfikacji, metody kontroli jakości (m.in. quality inspection, testy mechaniczne, badania nieniszczące) i miejsce kontroli jakości (laboratorium, stanowiska międzyoperacyjne). System zarządzania jakością w połączeniu z narzędziami IT pozwala na automatyczne gromadzenie danych i weryfikację produktów w czasie rzeczywistym. Dzisiejsza kontrola jakości uwzględnia też cyfrowe rejestrowanie wyników i kontrola jakości przybiera formę raportów i analiz statystycznych. Jednym z takich narzędzi IT wspomagających ten proces jest QMS 4FACTORY, który pozwala na:

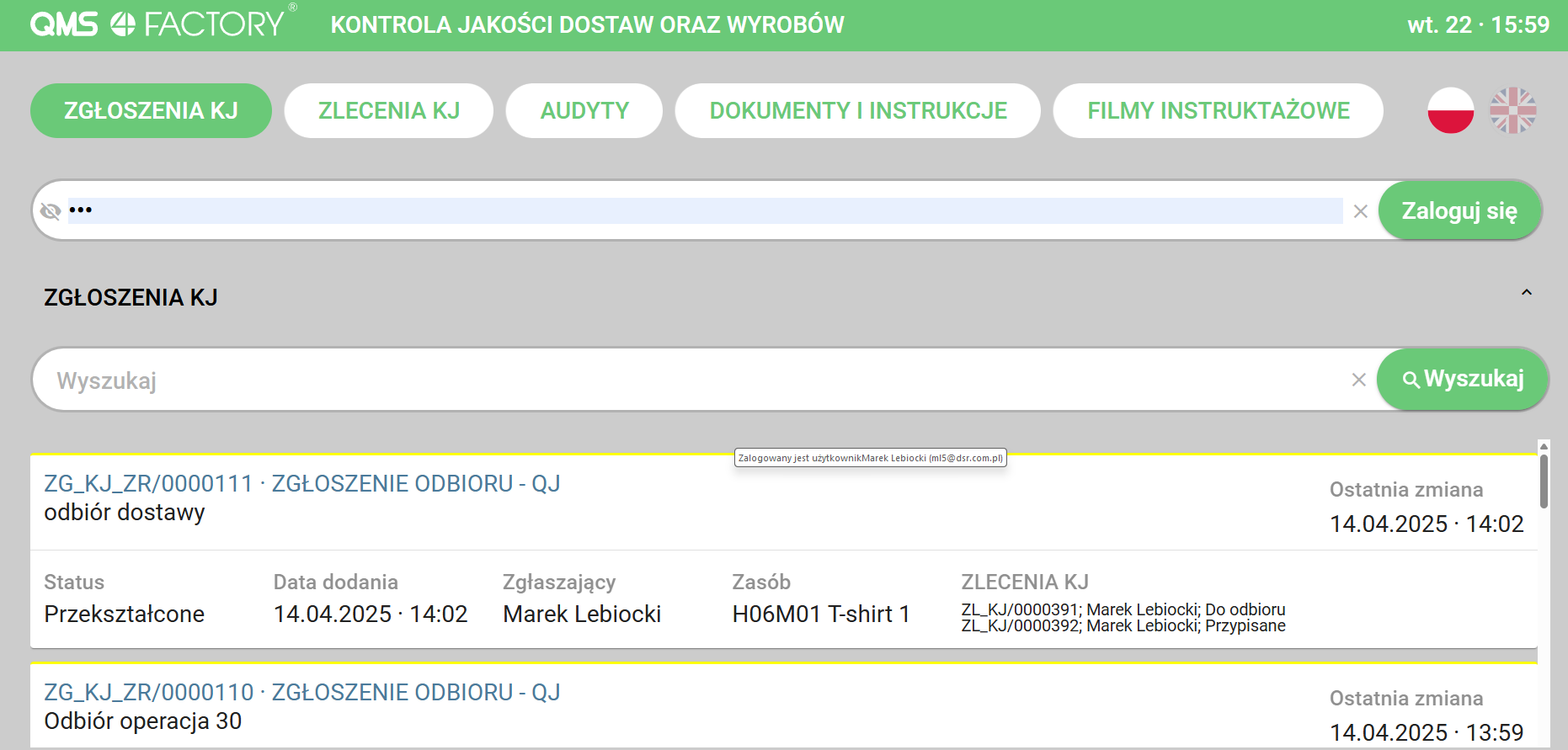

QMS 4FACTORY pozwala na monitorowanie procesów w czasie rzeczywistym, dzięki czemu menedżerowie i pracownicy odpowiedzialni za kontrolę jakości mogą szybko reagować na jakiekolwiek odchylenia od normy. System umożliwia także automatyczne generowanie raportów i analiz, co przyspiesza proces podejmowania decyzji i wdrażania działań korygujących. Dostęp do QMS możliwy jest z poziomu przeglądarki uruchamianej na komputerze lub tablecie:

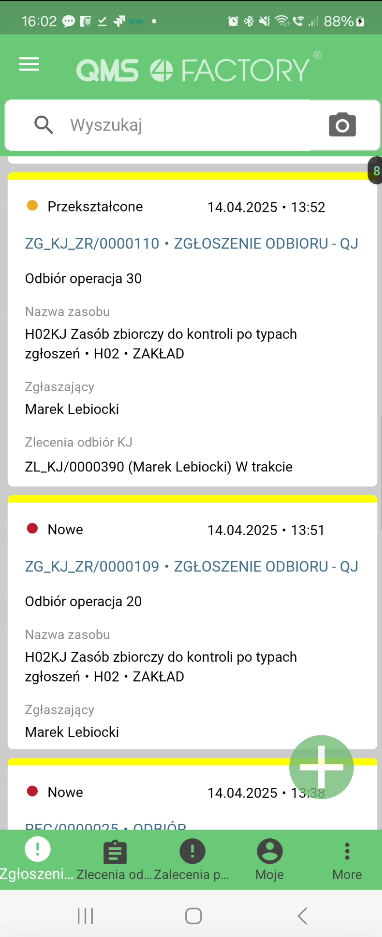

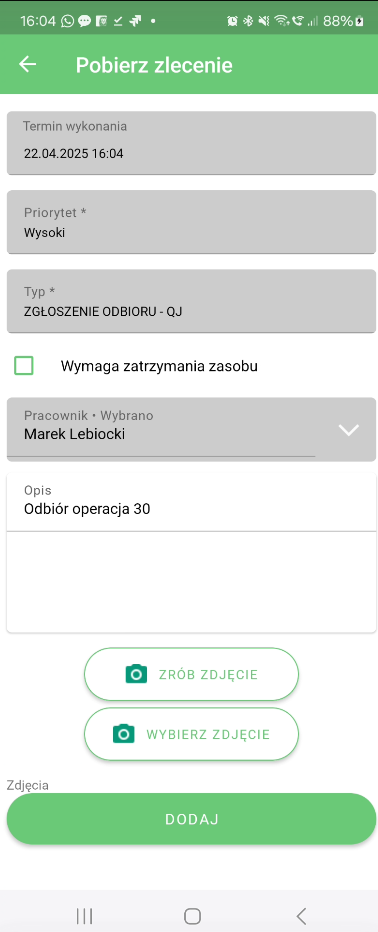

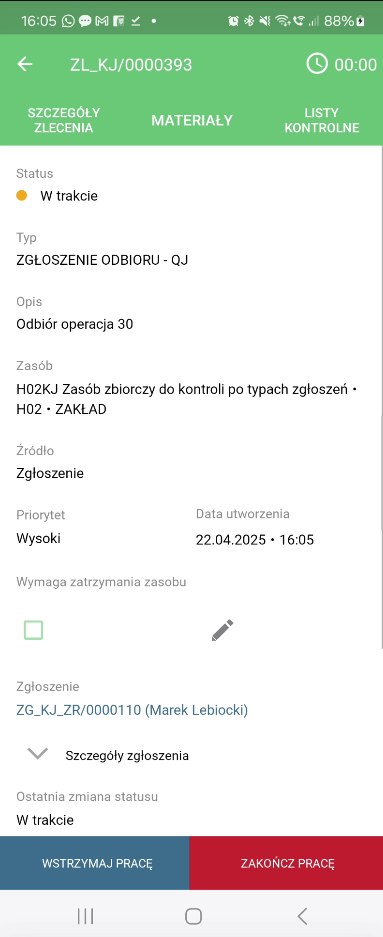

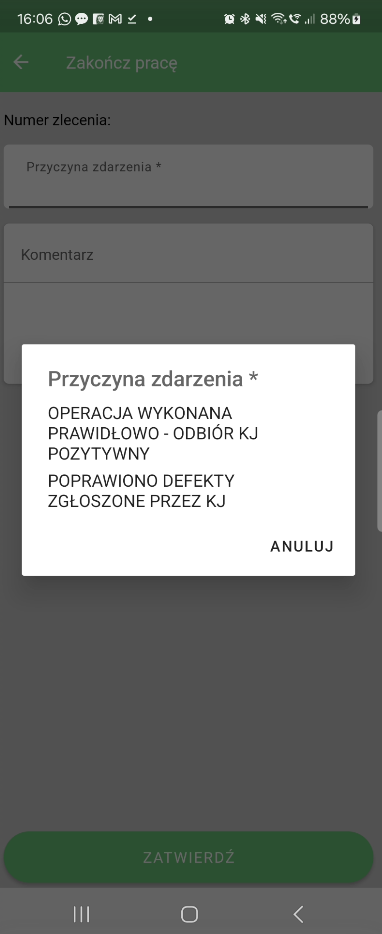

Dodatkowym atutem QMS jest możliwość obsługi procesu przy użyciu aplikacji mobilnej:

Korzyścią płynącą z wdrożenia QMS 4FACTORY jest także możliwość integracji z innymi systemami zarządzania produkcją, magazynowaniem czy logistyką. Dzięki temu przedsiębiorstwa mogą lepiej koordynować swoje działania, zmniejszać ryzyko opóźnień oraz zminimalizować straty związane z wadliwymi produktami. Z kolei systemy zapewnienia jakości oparte na takich technologiach pozwalają na ciągłe doskonalenie procesów, co wpływa na zwiększenie efektywności, poprawę jakości produktów oraz eliminację problemów każdego typu produkcji.

Kontrola jakości wejściowa to sprawdzanie surowców i komponentów, zanim trafią na linię produkcyjną. Rodzaje kontroli jakości na tym etapie może obejmować kontrola stuprocentowa dostarczonych partii albo kontrola statystyczna pobranych próbek.

kontrola międzyoperacyjna obejmuje etap kontroli produktu lub półproduktu w trakcie kolejnych faz obróbki. Pozwala na to ciągła kontrola jakości i szybką reakcja na błędy. Kontrola jakości w procesie produkcyjnym w tym ujęciu zapobiega przenoszeniu wad do kolejnych stanowisk.

Kontrola jakości końcowa to inaczej kontrola jakości ostateczna, przeprowadzana po zakończeniu wszystkich operacji. Ma ona potwierdzić, że jakość procesu została utrzymana, a wyrób spełnia kryteria standardów jakości.

Aby zaplanować i wprowadzić kontrolę jakości w przedsiębiorstwie, trzeba przeanalizować początki kontroli jakości w danej branży, rozumienie kontroli jakości przez kadrę oraz dostępne sposoby realizacji kontroli jakości.

Procesy kontroli jakości obejmują szereg działań od weryfikacji surowców, poprzez kontrolę jakości wytwarzania, aż do kontroli produkcji wyrobu finalnego. W ich skład mogą wchodzić też kontrole jakości danych (np. poprawności zapisów i raportów). Nowoczesna kontrola jakości często integruje się z systemami MES i ERP, aby automatycznie zbierać i analizować wyniki.

Zapytaj o rozwiązanie QMS 4FACTORY dla Twojej firmy

Wyróżnić można cztery etapy kontroli jakościowej:

Na każdym etapie kontroli wskazane jest, by kontrola jakości przybiera formę dopasowaną do charakteru produktu. Poziom kontroli jakości może być inny w branży automotive, a inny w spożywczej, co pokazuje kontrola jakości branżach o różnej skali i wymaganiach higienicznych.

Konsekwencje braku kontroli jakościowej mogą być poważne: od wysokich kosztów reklamacji, przez spadek renomy firmy, aż po zagrożenie zdrowia i życia (np. w farmacji). Brak kontroli to też większe ryzyko wad w gotowych wyrobach, co z kolei obniża zaufanie klientów i może skutkować koniecznością wycofania produktu z rynku.

Zrobotyzowana kontrola to coraz powszechniejsza forma automatycznego sprawdzania wyrobów za pomocą robotów i czujników kontroli jakości. Może obejmować np. skanowanie 3D, pomiary laserowe czy testy w warunkach symulujących eksploatację. Nowoczesna kontrola jakości korzysta z takich rozwiązań, by kontrola jakości optymalizowała cały ciąg produkcyjny:

Kontrola ilościowa skupia się na weryfikacji, czy liczba wyprodukowanych sztuk, zużytych surowców czy kompletność zestawów odpowiada zaplanowanym wartościom. W praktyce oznacza to:

Odpowiednio prowadzona kontrola ilościowa często łączy się z kontrolą jakościową, bo nieprawidłowa liczba komponentów może skutkować błędami montażu i finalnie obniżyć jakość produktu.

Kontrola jakości w produkcji to kompleksowy proces obejmujący etapy kontroli jakościowej od przyjęcia surowców po kontrola jakości końcowa gotowych wyrobów. Podstawy kontroli jakości to geneza kontrola jakości, która dziś ewoluowała w stronę cyfrowych narzędzi i zrobotyzowana kontrola. Wdrożenie kontroli jakości w przedsiębiorstwie wymaga wcześniejszego ustalenia cele kontroli jakości, opracowania wytyczne dotyczące kontroli jakości, a następnie zaplanować i wprowadzić kontrolę jakości w praktyce.

Kontrola jakości w procesie produkcyjnym bywa kluczowa, by osiągnąć stabilny i odpowiednia kontrola jakości poziom – pozwala to na zapewnienie jakości oraz zapewnienie jakości produktów w oczach klienta. Odpowiednio zdefiniowany system kontroli jakości i systemy zarządzania kontrolą jakości stanowią gwarancję, że prawidłowa kontrola jakości jest prowadzona skutecznie. Kontrola jakości lean management dodatkowo wspiera redukcję strat. Quality inspection i inne metody kontroli jakości są podstawą do budowania produkcja wysokiej jakości wyrobów. Dzięki temu jakość procesu produkcyjnego rośnie, a wdrożenie kontroli stanowi ważny krok w kierunku forma kontroli nowoczesnego przedsiębiorstwa i usatysfakcjonowanie klienta.

Zapytaj o rozwiązanie QMS 4FACTORY dla Twojej firmy

Przeczytaj również:

Krótki przewodnik po systemach zarządzania jakością w firmach produkcyjnych

Główne zagrożenia wynikające z braku systemu kompleksowego zarządzania jakością